>> Các hệ thống phát điện theo chu trình Kalina trong các ứng dụng tận dụng nhiệt thừa (P2)

Để tiện theo dõi, trong bài này có một số thuật ngữ được viết tắt như sau:

- primary heat exchanger - bộ trao đổi nhiệt sơ cấp - BTĐNSC

- waste heat recovery - tận dụng nhiệt thừa - TDNT

- WHR power plant - xưởng phát điện tận dụng nhiệt thừa - XPĐTDNT

- suspension preheater - tháp tiền nung - TTN

- clinker cooler - máy làm lạnh clanke - MLLCLK

Sản xuất xi măng là một trong những quá trình công nghiệp tiêu thụ nhiều năng lượng nhất trên thế giới. Ở nhiều vùng trên thế giới, chi phí năng lượng chiếm 50% đến 60% chi phí sản xuất xi măng trực tiếp. Chi phí năng lượng gồm lượng nhiệt lớn dùng cho quá trình nung luyện trong lò, quá trình cácbônát hóa, quá trình sấy, và năng lượng điện dùng cho vận hành các động cơ máy nghiền, quạt, thiết bị vận chuyển và các thiết bị khác.

Vì giá điện tăng nên nhiều nhà sản xuất xi măng đang lắp đặt các thiết bị tiết kiệm năng lượng trong các nhà máy xi măng nhằm giảm lượng điện phải mua. Một dự án tiết kiệm năng lượng lớn sẵn có cho mỗi nhà máy xi măng là sử dụng khí thải từ tháp tiền nung(TTN) và từ máy làm lạnh clanke(MLLCLK) để sản xuất ra điện. Cả hai nguồn nhiệt được coi là nguồn nhiệt có nhiệt độ trung bình tới thấp để sản xuất điện. Các nguồn nhiệt này rất thích hợp với công nghệ chu trình Kalina tận dụng nhiệt thừa để sản xuất điện.

Các điều kiện nguồn nhiệt nhà máy xi măng cho việc phát điện

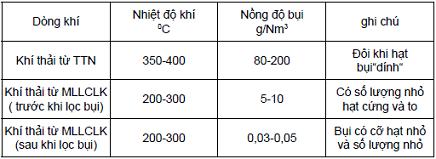

Việc tận dụng nhiệt thừa ở nhà máy xi măng gồm 2 nguồn chính, từ khí thải TTN và khí thải từ MLLCLK. Những nguồn nhiệt này có thể được sử dụng riêng hoặc kết hợp trong việc tận dụng nhiệt thừa phát điện. Hai nguồn nhiệt này có nhiệt độ khác nhau, có nồng độ bụi khác nhau và đặc tính hạt bụi cũng khác nhau. Đặc tính kỹ thuật của khí thải điển hình được thể hiện trên bảng 1. Thông thường khí thải TTN được dùng để sấy nguyên liệu, điều này làm hạn chế lượng nhiệt dùng để phát điện. Việc thiết kế hệ thống nhiệt thừa phát điện phải tính tới lượng nhiệt dùng để sấy nguyên liệu để có được số liệu chính xác về lượng điện phát ra hàng năm.

Khí nóng từ TTN và MLLCLK được làm lạnh trong các bộ trao đổi nhiệt sơ cấp (BTĐNSC) của hệ thống chu trình Kalina.

Bảng 1

Đặc tính kỹ thuật khí thải điển hình của nhà máy xi măng

Khí thải từ TTN chứa lượng lớn bụi. BTĐNSC được thiết kế để lấy nhiệt từ dòng khí này phải bao gồm hệ thống lọc bụi, để kiểm soát bụi bám vào các ống truyền nhiệt. Dòng khí nóng từ MLLCLK trước khi tới thiết bị lọc bụi có nồng độ bụi nhỏ hơn khí thải từ TTN, tuy nhiên bụi này có tính mài mòn. Vận tốc khí nóng đi vào BTĐNSC thường được duy trì dưới 6 m/s để tránh gây mòn cho các ống của BTĐNSC. Nếu thiết bị lọc bụi được lắp phía trước BTĐNSC (ví dụ xiclon, lọc bụi tĩnh điện, lọc bụi túi ), thì vận tốc khí nóng có thể được tăng thêm, phụ thuộc vào hiệu suất của thiết bị lọc bụi.

Khi thiết kế hệ thống lọc bụi của BTĐNSC cho cả khí thải TTN và MLLCLK đều cần phải xem xét tới tính chất của bụi và thiết kế của BTĐNSC. Thiết bị thổi khí được sử dụng khá phổ biến ở hệ thống tận dụng nhiệt thừa, bao gồm cả ở các nhà máy xi măng. Đây là cách sử lý bụi bám dính hiệu quả nhất, tuy nhiên nó tiêu thụ năng lượng vì để tạo ra khí nén áp suất cao cho việc rũ bụi. Trong một số trường hợp, kỹ thuật dùng xung lực rũ bụi đã được chứng minh có hiệu quả đối với việc sử lý bụi khí thải TTN. Các quả búa cơ khí được sử dụng để tạo xung lực lên giàn ống. Cơ cấu gõ đập này gây rung động làm rơi bụi từ các bề mặt ống. Thay cho cách này, hệ thống bắn bi thép để làm sạch bụi đã được áp dụng thành công với khí thải MLLCLK khi BTĐNSC được lắp ở „dòng lên“ hoặc phía trước thiết bị lọc bụi của nhà máy xi măng. Thiết bị lọc bụi riêng biệt được lựa chọn phụ thuộc vào thiết kế của BTĐNSC và điều kiện vận hành riêng biệt của xưởng phát điện tận dụng nhiệt thừa (XPĐTDNT).

Khí thải TTN có thể chứa khí sunphua phụ thuộc vào loại nhiên liệu sử dụng trong quá trình sản xuất xi măng. Sunphua trioxit (SO3) có trong khí thải TTN là tiền đề tạo thành sương mù axit sunphuaric ở vùng nhiệt độ thấp của BTĐNSC. Hơi axit sunphuaric làm tăng mạnh sự ăn mòn ống truyền nhiệt. Để ngăn chặn hiện tượng này, khi thiết kế BTĐNSC phải lưu ý để nhiệt độ khí cao hơn nhiệt độ tạo thành sương mù axit sunphuaric. Điều này phụ thuộc vào nồng độ SO3 và hơi nước có trong khí thải TTN.

Công nghệ chu trình Kalina

Chu trình Kalína rất thích hợp với nhiệt độ khí thải trung bình và thấp có ở nhà máy xi măng. Chu trình này dựa trên việc sử dụng hỗn hợp nước-ammoniac làm chất lỏng làm việc ( working fluid ). Đặc tính nhiệt-động lực của chất lỏng này bao gồm tính chất sôi và ngưng tụ không đẳng nhiệt. Đặc tính nhiệt-động lực này sẽ kèm theo khả năng thay đổi nồng độ nướcammoniac ở các điểm khác nhau trong dây chuyền xưởng phát điện, cải thiện hiệu quả lấy nhiệt, tái sinh truyền tải nhiệt và loại bỏ nhiệt. Mỗi đặc tính này đều cải thiện các quá trình truyền tải nhiệt, tăng hiệu xuất của xưởng phát điện thể hiện bằng lượng điện phát ra lớn hơn từ một nguồn nhiệt cố định.

Chu trình Kalina đã chứng minh tính hiệu quả trong việc tận dụng nhiệt thừa của các ngành công nghiệp khác. Kinh nghiệm tận dụng nhiệt thừa trước đây với công nghệ này đã bao gồm cả các điều kiện kỹ thuật vận hành đáp ứng được yêu cầu tận dụng nhiệt thừa từ khí thải TTN và MLLCLK của các nhà máy xi măng.

Dự án tận dụng nhiệt thừa

Chu trình Kalina đã được áp dụng thành công ở một loạt các dự án tận dụng nhiệt thừa phát điện trong ngành luyện thép, lọc dầu và lò đốt của thành phố. Điều kiện vận hành của các dự án này bao trùm các điều kiện cần có đối với xưởng phát điện tận dụng nhiệt thừa (XPĐTDNT) của nhà máy xi măng. Nguồn nhiệt với nhiệt độ lên tới 1650oF của khí thải chứa bụi đã được sử dụng ở xưởng phát điện chu trình Kalina.

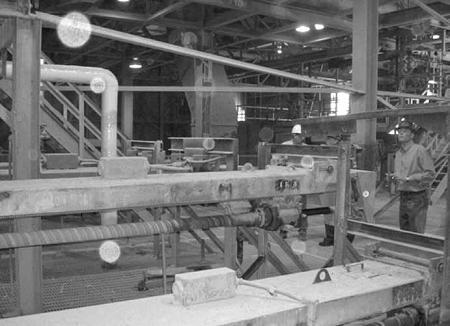

Cơ cấu thổi khí thò thụt ở dự án lò đốt thành phố được sử dụng để sử lý bụi bám dính trên bề mặt truyền tải nhiệt. Thiết bị thổi khí thông thường như vậy cũng được sử dụng thành công ở các xưởng phát điện tận dụng nhiệt thừa của nhà máy xi măng, dựa trên chu trình rankine thông thường, tức là xưởng phát điện chu trình hơi nước. Một hệ thống thiết bị thổi khí thò thụt sử dụng ở dự án tận dụng nhiệt thừa nhà máy xi măng được thể hiện trên hình 1.

Hình 1- Hệ thống thiết bị thổi khí ở dây chuyền tận dụng nhiệt thừa của nhà máy xi măng

Hình 1- Hệ thống thiết bị thổi khí ở dây chuyền tận dụng nhiệt thừa của nhà máy xi măng

BTĐNSC chu trình Kalina là loại thiết kế “một vòng“ không cần phải có chi tiết bình hơi nước với vách dày dùng để phân ly chất lỏng-hơi cao áp, hoặc các hệ thống BTĐNSC“thổi xuống“ (primary heat exchanger blowdown systems) để duy trì chất lượng chất lỏng làm việc. Hệ thống sử lý nước không bị đòi hỏi phải cung cấp liên tục phần nước đã được sử lý ( nếu nước là chất lỏng làm việc duy nhất ), như trong trường hợp xưởng phát điện chu trình hơi nước, với nước là chất lỏng làm việc của chu trình năng lượng.Nước-ammoniac được làm nóng trực tiếp trong BTĐNSC của xưởng phát điện chu trình Kalina. Ở đây không cần phải có chất lỏng truyền tải nhiệt trung gian giữa khí thải và chất lỏng làm việc của chu trình năng lượng. Điều này cải thiện được hiệu suất của xưởng phát điện, tăng lượng điện phát ra, giảm độ phức tạp của xưởng phát điện và giảm vốn đầu tư.

BTĐNSC của hệ thống tận dụng nhiệt thừa kiểu này đã được áp dụng thành công ở các xưởng phát điện chu trình kalina sử dụng khí thải từ lò đốt thành phố kiểu tầng sôi (1650oF, khí có bụi), và sử dụng khí thải từ tuabin khí đốt thiên nhiên (1010oF). Tất cả các dạng kiểm soát hạt hoặc bụi đều có thể áp dụng trong BTĐNSC của XPĐTDNT chu trình Kalina.

Dây chuyền công nghệ chu trình Kalina được áp dụng lần đầu tiên ở dự án 3 MW gần Canoga Park, California. Xưởng phát điện này đã phải trải qua nhiều đợt thử nghiệm từ 1992 tới 1997 để chứng minh những kết quả sau:

• Hiệu suất nhiệt-động của xưởng phát điện đã được khẳng định bao gồm cả số liệu nhiệt-enthalpy của hỗn hợp nướcammoniac.

• Việc thay đổi và kiểm soát thành phần của hỗn hợp chất lỏng làm việc. Chất lỏng làm việc chứa 70% ammoniac tính theo trọng lượng được chuyển đổi thành dung dịch trung gian với 42%,30% và 96% ammoniac ở những phần khác nhau của hệ thống chưng cất và ngưng tụ phụ và sau đó tái thiết lập với cách thức chính xác và kiểm soát được.

• Việc vận hành xưởng là an toàn, ổn định và tin cậy. Việc khởi động và dừng hệ thống từ xa và điều khiển tự động.

• Tất cả các vật liệu và thiết bị đã chứng tỏ là tương hợp với chất lỏng làm việc nước-ammoniac.

• Ammoniac được sử lý theo cách tương đối dễ dàng và thân thiện với môi trường. Các qui trình vận hành an toàn đã được thiết lập thành công.

Thiết kế xưởng phát điện với mục đích thực nghiệm này bao gồm BTĐNSC, tuabin hơi-máy phát và hệ thống chưng cất-ngưng tụ phụ. Mỗi hệ thống phụ sơ cấp(primary subsystems) này được bao gồm trong thiết kế thuộc hệ thống thiết bị tận dụng nhiệt thừa phát điện của nhà máy xi măng.

Thiết kế xưởng phát điện Canoga Park có mức nhiệt độ và áp suất cao hơn điều kiện kỹ thuật yêu cầu của bất cứ xưởng phát điện tận dụng nhiệt thừa nào của nhà máy xi măng.

Nhiệt độ và áp suất ở đầu vào tuabin là 960oF và 1600 psi. Xưởng phát điện này được thiết kế để tận dụng nhiệt thừa từ khí thải ở 1010oF. Ảnh của thiết bị được thể hiện trên hình 2.

ximang.vn * (Nguồn: Tạp chí Thông tin KHCN-Vicem)